- LNGは原料天然ガスを超低温に冷却して製造する

- 原料天然ガスからは多くの不純物を除く必要がある

- 天然ガスを液化するには様々なプロセスがある

目次

天然ガスの液化プロセスの前処理工程

スラグキャッチャーによる粗い分離

- 水分が蒸気として入っているガス成分

- コンデンセートと呼ばれる炭化物の液体

- 塩分を含む水分

以上の3つに大きく分けられます。

そこから更により精密な分離を行ったあと、ガス成分は計量された後に他に含まれている気体成分を除去していきます。

酸性ガスの除去

酸性ガスは金属製の設備を腐食させたり、液化時に配管をつまらせる原因になるため、最初に除去します。

酸性ガスには様々な種類の成分が含まれています。

酸性ガスには

- 硫化水素(H2S)、メルカプタン(R-SH、R:炭化水素基)、ジサルファイド(RSSR)といった有機硫黄化合物二酸化炭素

- 二酸化炭素

といったものがあります

特に硫黄化合物が残ってしまうと、喘息や酸性雨の原因となるため、厳しく除去が行われます。

酸性ガスの除去方法は、使用する溶液の種類により

- 化学吸収法

- 物理吸収法

- 化学物理同時吸収法

の3つに大別されます。

原料天然ガスの圧力、温度、含有する酸性ガスの種類と濃度および除去レベルに応じて、方法が選ばれます。

溶液の循環量により使用する装置サイズが選ばれます。

天然ガス中には、有機硫黄化合物などは含有率は、おおよそ3%以下程度、二酸化炭素は10%以下程度が含まれています。

この除去には多くのエネルギーが必要で、全プロセスの10%以上がこの工程に使用されていると言われています。

水分の除去

原料天然ガスには一般的に水分が飽和水蒸気として含まれています。

天然ガスを液化する過程で高圧・低温の状態にしたとき、そのまま水分が含まれているとメタンやエタンと結合してハイドレートと称される水和物の結晶を形成してしまいます。

そうなってしまうと、酸性ガスと同様、配管や熱交換器等の閉塞トラブルを招く可能性があります。

それを防ぐ必要があるため、液化するプロセスの中でハイドレード形成温度に到達する前に水分の除去を行います。

水分除去の方法には

- 水和物防止剤の注入

- 乾燥剤による吸収等の方法

- モレキュラーシーブによる除去

といった方法があります。

天然ガス液化プロセスで要求される許容水分量は1ppm以下と非常に厳しいため、低濃度でも水分除去効率の高い方法であるモレキュラーシーブによる除去が主に用いられます。

モレキュラーシーブは微細な極めて整った細孔(天然ガスの場合、0.35nmの細孔径)をもっており、その均一な細孔のため、分子ふるい(モレキュラーシーブ)と名づけられた合成ゼオライトのことです。

水銀の除去

天然ガス中に含まれている水銀が有機水銀や無機水銀化合物の形で存在している場合は、プラントに対して無害とされていますが、含まれた水銀は多くの場合、元素で存在しています。

水銀が元素の状態で存在している場合、製造プロセス中の設備に使用されている低温用アルミニウム合金材料を激しく腐食してしまいます。

実際に、1973年のアルジェリアのプラントでは、水銀除去設備が設置されておらず、ガス中に含まれていた水銀により、アルミニウム製主熱交換器が腐食するというトラブルが発生しました。

これ以降、前処理として水銀除去プロセスを設け、予備機も設置することが定着しました。

装置自体は複雑なものではないので、原料ガス中に水銀が確認されない場合でも保険的に設置される場合が増えてきています。

重質分の除去

スラグキャッチャーとセパレーターでエタン以上の重たいガス成分である重質分はおおむね除去されていますが、この工程でより確実に炭化水素重質分を除去していきます。

主に以下のような理由があるため、重質分の除去を行います。

- 受入基地を経て送られるガス輸送の過程で、重質炭化水素が液滴となり、設備に腐食などの損傷や燃焼過程でのトラブルを与える

- 除去される炭化水素が天然ガスより付加価値の高い製品として販売が可能であり、また、液化プロセスでの冷媒としても利用できる

- 天然ガス液化プロセスにおいて、ペンタン以上の重質炭化水素成分は、温度低下により凝固し、設備に損傷を与える

除去するには、原料天然ガスを冷却し、フラッシュドラム(気液分離塔)とよばれる設備に送り、重質炭化水素を液化した後に、複数基設けた蒸留塔にて分留するプロセスが一般的に使用されています。

これによって、メタン、エタン、プロパン、ブタン、ペンタンを順次分離していきます。

以上のすべての前処理工程を経ることで不純物を取り除き、ようやく精製が完了します。

酸性ガス、水分、水銀、重質炭化水素等を除去された天然ガスは、メタンを主成分としてエタンとわずかなプロパンを含むガスに精製され、液化工程に移ります。

天然ガスの液化の原理

天然ガスを液化するプロセスにはカスケード方式や混合冷媒方式などのいくつかの方法がありますが、どれも同一の原理を用いられています。

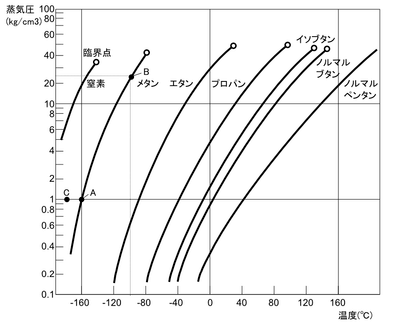

通常の環境、つまり常温常圧の環境では気体として存在しているガスもある温度以下に冷却することで液体にすることができます。

液体窒素などがその代表例です。

この気体が液体へと変化する温度は物質ごとに決まっています。

この温度は圧力と密接な関連性があり、圧力が高ければこの温度は高く、圧力が低ければこの温度は低くなります。

そのため、高い圧力にすることで、比較的高い温度でも液化が可能になります。

ただし、圧力を高めても常温で液化することはできません。

それぞれの物質ごとに液化するために最低限必要な温度があります。

その限界温度のことを臨界温度といい、その温度以上では、どんなに圧力を高くしても液化できません。

たとえば窒素の臨界温度は-147.1℃、酸素の臨界温度は-118.8℃です。

天然ガスの主成分であるメタンの臨界温度は-82.5℃ですので、天然ガスを液化するためには少なくとも臨界温度である-82.5℃よりも温度を下げる必要があります。

常圧下でのメタンの沸点は-161.5℃であり、LNGの沸点は-160℃程度になる。このため常圧下で液化するには極低温が必要になる。

また、加圧して沸点を上昇させたとしても、臨界温度は-82.6℃であり、この温度以上ではいくら加圧しても液化はしない。

天然ガスの液化プロセス

天然ガスを液化するプロセスにはカスケード方式や混合冷媒方式などのいくつかの方法があります。

需要の季節的変動にかかわりなく、長期契約によって年間を通じてコンスタントに供給されるLNGを製造するベースロード用LNGプラントでは、外部冷媒方式とい低温冷媒と接触させて冷却する方式が採用されています。

これには、プロパン、エチレン、メタン等の複数の冷媒を別々に使用するカスケード方式と、プロパン、エタン、メタン等を混合した混合冷媒を使用する混合冷媒方式があります。

LNGプラントとは

LNGプラントのプロセスフロー例(図をクリックで拡大)

LNGプラントは、ガス田で取り出された天然ガスから不要物や環境汚染物質、水分などを除去し、冷却を行って液化する施設です。天然ガスを-162℃以下に冷却して液体にすることで、体積を気体時の約1/600とし、効率良く輸送したり貯蔵することができます。

外部冷媒方式の歴史

最初のLNGの液化プロセスとして採用されたのが、カスケード方式で、このプロセスは、1960年代に建設されましたが、それ以降は実績が全くない時代が続いていました。

しかし、最近になっていくつかのプロジェクトでカスケード方式を採用されるようになって来ています。

カスケード方式の次に現われたプロセスは、Single-MRプロセスとよばれる1種類の混合冷媒MCR(Multi Component Refrigerant)を使用するプロセスで、プロパン、エタン、メタンに窒素を加えて混合した冷媒を使用するものです。

この方式は大型の特殊な熱交換器を必要とするが、冷凍サイクルが統合されているので設備構成がシンプルであり、これまでは設備費がカスケード方式よりも少なくて済むといわれてきました。

しかし、熱交換器における温度差が大きいことから熱効率がやや劣るということで、これらの実施後、混合冷媒を用いる基本スキームは変わらないものの、変形されたプロセスに取って代わられています。

その次に現われたプロセスが、予冷付MRプロセス(予冷システム付混合冷媒プロセス)です。

予冷システムに純プロパンを使用したC3-MCRプロセスが、現在ほとんどすべてのプラントに採用されています。

このように、ベースロードLNGプラントの天然ガス液化プロセスは、まずカスケード方式でスタートし、その後Single-MRプロセス、予冷付MRプロセスと、主流となるプロセスは代わってきています。

これは、複雑で正確な計算ができるための実験データの整備、また、コンピューターの発達によるところが大きいものと考えられています。

カスケード方式

カスケード方式はクラシカルカスケード方式ともいわれ、露点の異なるプロパン、エチレン、メタンの3種類の炭化水素を冷媒に使用し、原料天然ガスを順次冷却するものです。

この方式は、冷媒として純物質を採用していて設計データを得やすい上、一般的には冷媒と原料天然ガスは直接接触することがなく、各冷媒も互いに接触せず各冷媒の冷凍サイクルは独立しているので信頼性が高いことが特徴です。

圧縮機の運転にも長期間の安定性が期待できます。

コンピューターの発達していなかった当時としては設計もしやすかったが、3つの圧力レベルの冷媒を用意するため、それぞれが別個の圧縮機と動力タービンを保有することになります。

そのため、プロセスが複雑になり、設備点数が増加することで費用が他の方式より高くなるといわれてきました。

これまで稼動してきたのは、1964年に建設されたアルジェリア・CamelのTechnipプロセス、1969年に建設されたアラスカ・KenaiのPhillipsプロセスの2つの液化基地のみで、1970年代以降1990年代までほとんど採用されませんでした。

しかし、近年はLNGプラントの大型化により、コンプレッサーの数は他のプロセスと差がなくなってきています。

また、カスケード方式以外も改良が進み、大きな差はなくなってきていることから、いくつかのプロジェクトで採用されるようになりました。

しかし、冷媒のうちエチレンは天然ガス中には含まれないので、別途購入するか製造設備を付帯する必要があることや、各冷凍サイクルの運転条件が決まっているので、原料天然ガスの組成変化等に対する柔軟性が小さいといった問題点も指摘されています。

カスケード方式の液化工程は、まず原料天然ガスをプロパン冷媒熱交換器で約-35℃程度に冷却し、次にエチレン冷媒熱交換器で約-100℃程度に冷却して、最後にメタン冷媒熱交換器で約-150℃に冷却して気液混合体とした後、断熱・膨張させて-162℃の常圧の液体(LNG)を製造します。

この状態でも液化しない窒素は、最後の過程で分離除去されます。

カスケード方式の設計で重要な点は、各熱交換器における2つの流体の温度差で、温度差が大きければ大きいほど熱交換器での放熱が大きく、エネルギーの消費が大きくなります。

これに対して、差が小さければ熱交換器の必要面積が大きくなり、熱交換器のコストが高くなります。

そのため、妥協点を求めることが必要になります。

混合冷媒方式

- 沸点範囲の広い混合冷媒を常温付近から高レベルまで昇圧する点

- 混合冷媒を使用するので冷媒側のプロセスに厳密な設計が必要となる点

- 冷凍圧縮機が1機種ですむことから、設備費が少なく保守・点検の面でメリットがある点

- 冷媒のメタン、エタン、プロパン等は天然ガスに含まれる場合が多く、原料天然ガスから冷媒を分離回収できる点

- 原料天然ガスの組成、流量等の変化に対して、冷媒の混合比を変えることで対応できるので、運転に柔軟性がある点

以上のような点があります。

混合冷媒方式のプロセスにはバリエーションが多く、1段階圧力式MCR方式、2段階圧力式MCR方式、予冷式MCR方式(混合冷媒予冷、プロパン予冷)等のプロセスがあります。

1段階圧力式MCR方式

1段階圧力式MCR方式はプロセスでは冷媒の断熱膨張を主熱交換器のみで行うため、2段階圧力式MCR方式に対して1段階圧力式MCR方式といわれています。

2段階圧力式MCR方式

2段階圧力式MCR方式は、軽質炭化水素と窒素の混合物を冷媒として用い、冷却は混合冷媒を中圧と低圧の2段階の圧力で断熱膨張させることから、2段階圧力式といわれています。

中圧での冷熱は混合冷媒の連続的な凝縮を行うために用い、低圧での冷熱は原料ガスを液化するために用いられます。

プロパン予冷式MCR方式

予冷式MCR方式のうち、プロパン予冷式MCR方式は最も一般的になった方式で、基本的には1段階圧力式MCR方式と同じです。

しかし、天然ガスの予冷と混合冷媒の冷却を行うプロパン予冷系と天然ガスを冷却・液化する混合冷媒系の2つの冷凍サイクルからなるプロセスです。

プロパン予冷系を設けることによって、混合冷媒の負荷を削減し主熱交換器の縮小が図られました。

プロパン予冷系はプロパンを冷媒として、1基の多段圧縮機で高圧、中圧、低圧を構成する標準的な冷媒系です。

このプロパン予冷系は、天然ガスを主熱交換器で冷却、液化する前に予冷、一部凝縮させ、さらに、混合冷媒を予冷、一部凝縮させます。

混合冷媒系には、メタン、エタン、プロパン、窒素の混合冷媒が使用されます。

混合冷媒予冷式MCR方式

混合冷媒予冷式MCR方式は、2段階圧力式MCR方式における中圧の混合冷媒系の代わりに、混合冷媒による独立した予冷サイクルを組み込んだプロセスです。

プロパン予冷式MCR方式のプロパンを混合冷媒に置き換えたものといえ、この予冷系の混合冷媒には、エタン、プロパン、ブタンが使用されます。

原料天然ガスを常温から-50℃程度まで、予冷混合冷媒により冷却し、そこから-162℃まではPMRによって予冷された混合冷媒(MR)により、冷却、液化します。

各冷却方式の比較

| 冷媒1段目 | 冷媒2段目 | 冷媒3段目 | 主熱交換器形式 | |

| カスケード式 | プロパン | エチレン | メタン | プレートフィン |

| 1段階圧力式 | 混合冷媒 | なし | なし | プレート・フィン/ Spool Wound |

| 2段階圧力式 | 混合冷媒 | 混合冷媒 | なし | Spool Wound |

| プロパン予冷式 | プロパン | 混合冷媒 | なし | Spool Wound |

| 混合冷媒予冷式 | 混合冷媒 | 混合冷媒 | なし | Spool Wound |

まとめ

いかがでしたか?

今回はLNGの製造プロセスについて詳細にご紹介しました。

LNGの製造プロセスには様々な冷却方式がありますが、どれも同じ原理が用いられています。

原料天然ガスには多くの不純物が含まれているため、液化する前にこれらを取り除くプロセスが必要になることや冷却方式にも様々なものがあります。

天然ガスが採掘されてから日本へ届くまでの間に多くの精製工程があるということがお分かりいただけたと思います。